در این مقاله خواهیم دید که بطور ویژه برای خطوط برش رول فرم، برش لیزر، ماشین پانچ، بازگشت پول و نیز تعداد ساعتهای کاری نقش بسیار مهمی بازی می کنند و بازگشت پول تصمیمی است که تولید کننده باید بگیرد.

بعضی وقتها پرسش می شود که چقدر باید برای هر ساعت ماشین در نظر گرفته شود و در انتهای این مقاله می بینیم که تولید کننده باید سوال متفاوتی را پاسخ دهد، چقدر از هزینه های سربار به هزینه های کاربری ماشین متصل است؟ و هزینه ناخالص که او می خواهد داشته باشد و نیز نرخ عمومی که در بازار باید به کار گرفته شود چقدر است؟

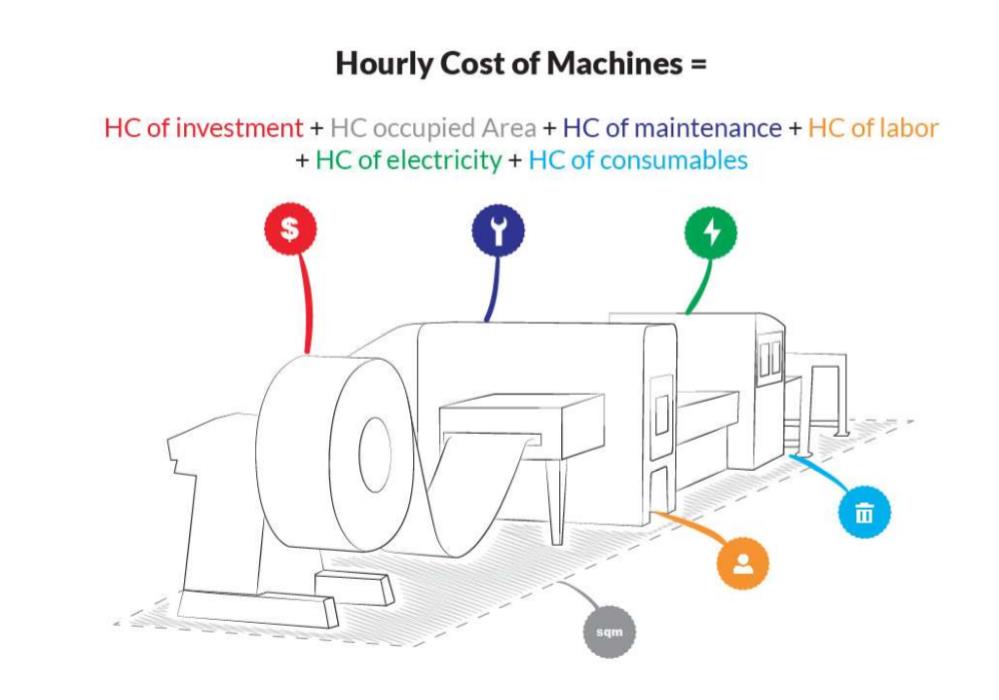

محاسبه هزینه ساعتی ماشین

هزینه ساعتی ماشین جمع ۶ فاکتور است، که بر اساس هزینه ساعتی (HC) بیان می شود.

۱- HC سرمایه گذاری

برای محاسبه هزینه ساعتی سرمایه گذاری، ما با تقسیم مقدار سرمایه گذاری به تعداد سالهایی که میخواهیم بازگشت اتفاق بیافتد شروع می کنیم.

در حسابداری استهلاک معمولا برای یک ماشین ۵ ساله در نظر گرفته می شود، ولی بعضی از شرکتها می خواهند که سه ساله بازگشت کامل شود. مقدار بدست آمده باید بر تعداد ساعتهای مورد انتظار عملیاتی تقسیم شود.

(سرمایه گذاری HC) = (مقدار سرمایه گذاری) / (دوره بازگشت سرمایه) / (ساعتهای عملیاتی)

برای مثال یک سرمایه گذاری به ارزش ۵۰۰,۰۰۰ یورو با بازگشت سرمایه ۳ ساله و ۳۰۰۰ ساعت کار در سال هزینه سرمایه گذاری ۵۵٫۵ یورو در ساعت را خواهد داشت.

۲- HC برق

هزینه برق از توان مصرفی ماشین محاسبه می شود. توان مصرفی مقداری که روی پلاک ماشین درج شده نیست، این عدد مقدار ایمنی در نظر گرفته شده برای کارکرد همه عملکردها بطور همزمان است . توان مصرفی میتواند با در هر دوره ای زمانی برای یک وسیله خاص اندازه گیری شود و این مقدار معمولا ۵۰% توان نصب شده می باشد. برای ماشینهای سروو الکتریک این مقدار ۱۵-۲۰% توان درج شده است.

(برق HC) = ( KWتوان مصرفی ماشین به ) x ( {Euro/Kw هزینه مصرف برق به })

برای مثال برای ماشینی با مصرف ۲۰kw هزینه برق مصرفی ۳ یورو در ساعت است.

۳- HC کارگری

این هزینه کارگری است که مستقیما با ماشین کار می کند. در برخی موارد یک اپراتور همزمان بر روی چند ماشین فعال است، در این حالت باید درصدی از هزینه برای هر ماشین در نظر گرفته شود.

(کارگری HC) = (هزینه اپراتوری بر ساعت) X % زمان فعالیت با هر ماشین))

برای مثال، اگر هزینه یک اپراتور ساعتی ۲۵ یورو است و ۳۵% از زمان با ماشین کار می کند، HC کارگری ۸٫۸ یورو می باشد.

۴- HC تعمیرات ونگهداری

برای محاسبه این هزینه می توانیم هزینه سالیانه را بر تعداد ساعتهای عملیاتی ماشین تقسیم کنیم. این هزینه از هزینه نگهداری می تواند از ماشینهای مشابه تخمین زده شود و یا به عنوان درصدی از مقدار سرمایه گذاری باشد.

(نگهداری و تعمیرات HC) = (هزینه سالیانه نگهداری و تعمیرات) / (تعداد ساعتهای عملیاتی)

برای مثال یک ماشین با ۶۰۰۰ یورو هزینه نگهداری وتعمیرات با ۳۰۰۰ ساعت کار ، HC نگهداری و تعمیراتی معادل ۲ یورو دارد.

۵- HC مصرفی ها

مصرفی ها، برای مثال، هزینه سنبه وماتریس، فیلترها، روغنها وگاز کمکی برای لیزر می باشد.

این هزینه ها میتواند از سوابق ماشینهای مشابه گرفته شود و یا محاسبه شود و مستقیما به تعداد ساعتهای عملیاتی مربوط می شوند.

برای مثال ما HC مصرفی ها را برای این مثال ۸ یورو در نظر می گیریم.

۶- HC فضای اشغال شده

برای تکمیل هزینه ها ، باید هزینه فضای اشغال شدعه توسط ماشین را اضافه کنیم. پیشنهاد می شود که هزینه اجاره یک ساله برای چنین فضایی را در نظر گرفته و بر تعداد ساعاتهای عملیاتی تقسیم کنید.

{فضای اشغال شده HC } = (هزینه اجاره برای یکسال) / (ساعتهای عملیاتی)

HC کلی

در مثال قبلی، HC کل معادل ۷۷٫۳ یورو می شود. این هزینه ، هزینه های عملیاتی ماشین را پوشش می دهد و همانطور که دیدیم شامل تصمیم برای دروه بازگشت سرمایه نیزمی شود.

HC سرمایه گذاری برای ماشینهای نو معمولا مهمترین فاکتور در این جمع می باشد. برای ماشینهایی که بازگشت سرمایه آنها محقق شده است، این فاکتور می تواند صفر در نظر گرفته شود و در واقع HC تعمیرات ونگهداری افزایش می یابد.

نکته ها:

وقتی هزینه تولید را برای یک مشتری محاسبه می کنیم HC در فرمول زیر استفاده می شود:

(هزینه کلی تولید) = (تعداد قطعات) x (هزینه مواد برای هر قطعه) + (HC) x [(زمان تولید هر قطعه به ساعت) X (تعداد قطعات) + (زمان ست آپ به ساعت) ] + (هزینه ابزار) + (هزینه برنامه نویسی ماشین)

نکات زیر را مدنظر قرار می دهیم:

HC ضرب در تعداد قطعات و سایکل تایم یک هزینه جاری است و بستگی به تعداد کل قطعات تولید شده دارد.

زمان ست آپ ماشین نیز باید در HC ضرب شود چرا که ماشین در طول این زمان متوقف است، این می تواند یه هزینه ثابت در نظر گرفته شود.

اگر تولید نیاز با ساخت ابزاری خاص دارد، این باید بهعنوان هزینه ثابت در نظر گرفته شود، دقیقا مشابه هزینه برنامه نویسی ماشین.

تصمیم گیری برای قیمت گذاری ساعتی ماشین

محاسبات قبلی به ما چارچوبی برای قیمت گذاری ماشین براساس هر ساعت عملیات می دهد.

با دانستن HC ماشین تولید کننده حالا باید دو فاکتور دیگر را اضافه کند: تقسیم هزینه های سربار و سود ناخالص که میخواهد از عملیاتماشین بدست آورد.

تقسیم هزینه های سربار

هزینه های سربار ،هزینه های ساختاری شرکت مانند هزینه های بازرگارنی،سرمایه گذاری ،نگهداری ،گرمایش، اداری وخدمات هستند که بطور مستقیم به تولید مرتبط نمی باشند.روش ثابتی برای تقسیم سربار وجود ندارد ولی این فرمول پیشنهاد می شود:

(هزینه های سربار HC) = (هزینه های سربار) / (کل مساحت تولید به متر مربع) x (مساحت اشغال شده ماشین) / (تعداد ساعات تولید)

با این روش ماشینی که سطح کمتری از سالن تولید را اشغال کرده است هزینه سربار کمتری را جذب می کند تا ماشین بزرگتر.

نکته: در HC ماشین قبلا HC سرمایه گذاری و نیز توان مصرفی ماشین قرار گرفته است.این هزینه ها عموما در هزینه های سربار لحاظ می شوند. به منظور دستیابی به دقت بیشتر، پیشنهاد می شود هزینه سرمایه گذاری سالانه و توان مصرفی ماشین از فرمول بالا کاسته شود.

سود

می دانیم که هزینه یکمحاسبه است و سود یک تصمیم. در حقیقت دانستن هزینه های عملیاتی گام ضروری در قیمت گذاری درست است و نیز برای ارزیابی سرمایه گذاری جدید.

برای محاسبه قیمت، ما باید سودی را که میخواهیم در ساعات کاری داشته باشیم به درصد اضافه کنیم.

(قیمت ساعتی) = ((ماشین HC) + (تقسیم سربار HC)) / (100 – سود%) x 100

برای مثال ما پیدا کردیک که HC سیستم ما ۷۷٫۳ یورو بر ساعت است. اگر تقسیم هزینه سربار ۱۲ یورو بر ساعت باشد و ما سود ۱۵% ، قیمت نهایی به شرح زیر می شود:

(قیمت ساعتی)= (۷۷,۳ + ۱۲) / (۱۰۰-۱۵) x 100 = 105 یورو بر ساعت

تولید کننده همچنین باید از قیمت بازار هم مطلع باشد و در قیمت گذاری نهایی آن را لحاظ کند.

نویسنده: آرتور دالان

گردآوری و ترجمه: واحد فروش شرکت راتین تجهیز البرز

تاریخ: مردادماه ۹۶